2019年年末から3年ほど、人類史に刻まれるような、新型コロナの不幸な時代がありました。

そのときの教訓から、電車やバスなどの公共交通機関、商業施設、宿泊施設などでは、車内や室内を抗菌加工することが、当然のごとく行われるようになりました。

抗菌加工をするのであれば、効果の高いものを利用したいものです。

ところが、抗菌力の高さは目に見えるものではないため、何を選べば良いのか難しいです。抗菌加工剤メーカーのホームページを見ると、どれも効果が有るようにしか書かれておらず、結局のところ、どの抗菌加工剤を選べば良いのか気になることでしょう。

電車のメンテナンスを担当されている方の中には、車内の抗菌加工を担当されている方もいらっしゃることでしょう。そのような方が、この記事にたどり着かれたのではないかと思います。

業者によっては、抗菌力が無い製品にもかかわらず、非現実的な環境下で試験を行って、「高い抗菌力がありますよ」とPRしている業者もあるくらいです。

この記事では、光触媒の抗菌の仕組みについて、電車の車内環境に適した効果の持続期間が長い抗菌加工剤の選び方、抗菌加工方法、加工後のメンテナンスなど、光触媒を使った抗菌加工について解説いたします。

光触媒による抗菌の仕組みと抗菌加工剤

光触媒によって抗菌ができる仕組みを解説いたします。

OHラジカルによって抗菌ができる

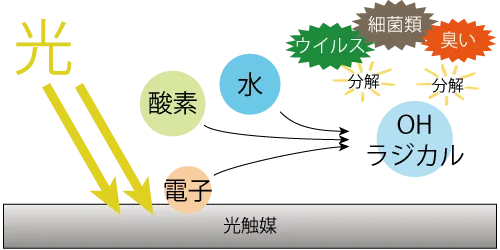

光触媒は、光が当たることによって、その表面に電子が発生します。その電子が空気中の酸素や水と反応して、OHラジカルと言われる活性酸素が発生します。

OHラジカルは強い酸化力を持つので、細菌類やウイルスがそれに触れると、それらの表面の成分や突起、細胞壁などが酸化分解されます。そうすると、細菌類やウイルスの活動が抑制されたり、感染ができなくなったり、死滅したりすることが知られています。

光触媒は、自らが劣化しませんから、光が当たり続ける限りOHラジカルが発生し続けるので、抗菌が継続します。アルコールや次亜塩素酸は一時的な除菌は可能なのですが、継続的な除菌、つまり抗菌はできません。ところが、光触媒は抗菌ができます。

電車の抗菌加工用として実用化されている光触媒の種類

光触媒と言っても、種類はたくさんあります。ラボで研究されているものも含めると、数えきれないくらいあると思います。

そういった中で、電車の抗菌加工剤として実用化されている光触媒の種類は、数が限られてきます。電車の抗菌加工として利用されている主な光触媒の種類は、弊社が把握しているものは、

- 酸化チタン

- 銅ドープ酸化チタン

- 窒素ドープ酸化チタン

- 鉄ドープ酸化チタン

- 酸化タングステン

これらの名称にある「ドープ」とは、「結合させた」という意味です。銅ドープ酸化チタンは、酸化チタンに酸化銅を結合させた特殊な成分です。

また、これらの成分に銅イオンや銀イオンといった成分を添加して、抗菌力を高めているハイブリッド光触媒もあります。

銅ドープ酸化チタンに似た光触媒で、銅イオン酸化チタンというものもあります。銅ドープ酸化チタンは、酸化チタンに銅を結合させたものですが、銅イオン酸化チタンは酸化チタン液剤に銅を混ぜただけのものなので、種類が異なります。詳細は、「銅イオン光触媒よりも防カビ効果が高い銅ドープ酸化チタンとは?」をご参照ください。

光触媒が抗菌力を発生させる光の波長

光触媒は、種類によってOHラジカルを発生させる光の波長が異なります。

光の波長

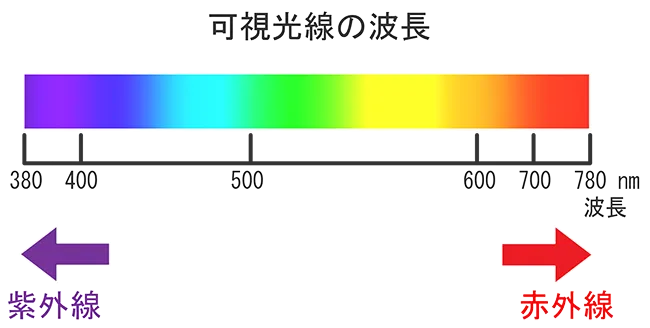

私達が目で光を感じるのは、目で見える光を見ているからです。目で見えない光もあります。その光は紫外線や赤外線と呼ばれているものです。目で見える光のことを、可視光といいます。光には、紫外線、可視光、赤外線の3種類に分類されます。

波長の短いものは紫外線です。波長が380nm以上のものは可視光となり、目で見ることができます。波長が780nm以上の光は赤外線です。

光触媒に光が当たって電子が飛び出すことを、「反応」といいます。光触媒は、その種類によって反応する光の波長が異なり、また反応したときのOHラジカルの発生量も異なります。このことが、光触媒の種類によって抗菌力が異なる理由になります。

電車の車内でOHラジカルがたくさん発生する光触媒を採用したら、高い抗菌力のある電車になります。反対に、間違ってOHラジカルの発生量が少ない光触媒を採用してしまったら、抗菌力は得られません。

酸化チタンは紫外線にのみ反応する

実のところ、光触媒の種類によっては、電車の車内環境では抗菌力がほとんど無いものもあります。

上記の種類の中で、酸化チタンのみが紫外線にしか反応しない成分です。そのような光触媒のことを、紫外光応答型光触媒といいます。

それ以外の種類は、可視光でも反応して抗菌力を発揮する性質があります。そのような光触媒のことを、可視光応答型光触媒といいます。

このように光触媒によって反応する光の種類が異なることは、電車の抗菌加工にとって非常に重要なことですから、後ほど詳しくご説明いたします。

光触媒で電車の抗菌力を高めるための条件

光触媒を使って、抗菌力の高い製品を選び、抗菌力の高い車両にするためには、次の条件を満たすことが大切です。

- 電車の車内環境で効果のある光触媒を選ぶこと

- 抗菌力が出る分量の光触媒を塗布すること

- 明るい光を当てること

電車の車内環境で効果のある光触媒を選ぶこと

最初の「電車の車内環境で効果のある光触媒を選ぶ」という条件は当然のことです。光触媒の種類によっては、車内環境では抗菌ができないものもあります。抗菌ができたとしても、昼間の時間帯だけの種類もあります。

できれば、早朝から夜まで電車が稼働しているときはずっと抗菌してくれる光触媒を選ぶことが大切です。

抗菌力が出る分量の光触媒を塗布すること

2つ目の条件は、光触媒の塗布量です。光触媒は、塗布量が多いとそれだけ抗菌力が高くなります。反対に塗布量が少ないと、抗菌力が低くなります。

抗菌ができている状態とは、細菌類の増殖よりも、光触媒によって細菌類の増殖が抑えられる速度が速い場合です。電車の車内において、「抗菌ができている」と言える状態があるはずですから、それが達成できるくらいに光触媒を塗布する必要があります。

抗菌加工剤によっては、高い抗菌力を得るためには、塗布面が白くなるくらいに塗布しないといけないものもあります。ですから、透明な塗装、「クリア塗装ができる」ということが条件として加わります。

明るい光を当てること

3つ目の条件ですが、光触媒の塗布量が少なかったとしても、明るい光を当てることができたら、それだけ多くのOHラジカルが発生し、抗菌ができます。

抗菌力の弱い製品を選んでしまったとしても、明るい光がたくさん入ることで抗菌ができるようになります。

しかし、それにも限界はあります。なぜなら、地下鉄は直射日光が車内に入りませんし、地上を走る電車でも昼間は明るいのですが、夜は地下鉄と同じ環境ですから、明るい光でなくても抗菌力を発揮する製品を選んだ方が良いと思われます。

どのような抗菌加工剤を選ぶべきかは、要するに「電車の車内にクリア塗装ができ、かつ薄暗い光でも一定以上の抗菌力を発揮できるか?」ということになります。

電車の車内環境と抗菌加工剤の抗菌力

電車の車内環境に応じた抗菌加工剤の選び方と抗菌力の高さについてご説明いたします。

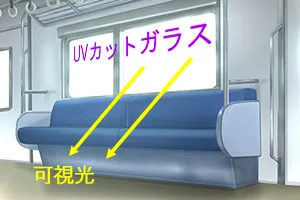

UVカットガラスを使った車両

最近の電車は、ほとんどの車両でUVカットガラスが使用されていると思います。直射日光には紫外線がたくさん含まれていますが、UVカットガラスを通した光からは紫外線がほとんど遮断されています。

ガラスによっては紫色や青色の光も若干遮断するものもあると思いますが、そういったガラスを通して外の景色を見ると、直接見るよりも少し黄色っぽく見えます。

光触媒の種類によっては、紫外線にしか反応しない性質のものがあります。その種類とは酸化チタンです。酸化チタンは紫外線にしか反応しませんから、UVカットガラスを使った車両に採用しても、抗菌力はほとんど発揮しません。

UVカットガラスを使った車両には、少なくとも可視光でも効果のある可視光応答型光触媒をご利用ください。

ただし、可視光応答型光触媒を使ったとしても、薄暗くなってくると抗菌力がほとんど無くなってしまう種類もあります。昼間は明るい光が当たるので抗菌ができても、明け方や夜間での蛍光灯の光では抗菌力がほとんど無い製品があります。

例えば、相鉄線の新型車両は時間帯によって調光しているようで、夜間はなんとか本が読めるくらいに薄暗くなります。そのような薄暗い車内環境でも抗菌力を発揮する光触媒は、可視光応答型光触媒の中でも銅ドープ酸化チタンのみとなります。

普通のガラスを用いた車両

古い車両の窓ガラスは、UVカットガラスが利用されていない場合もあります。地方のノスタルジックな路線線では、UVカットガラスを使用していない古い車両をよく見かけます。

そういった車両では、昼間であれば直射日光の光が入ってくるので、どのような光触媒を選んだとしても、高い抗菌力が得られることと思います。

直射日光が当たる場所のみに限定するならば、酸化チタンがおすすめです。酸化チタンは紫外線にのみ反応しますが、直射日光が当たることで高い抗菌力を発揮するからです。

しかし、窓ガラスの反射によって紫外線量が落ちてしまいますし、車内では直射日光が当たる場所は座席シートや床面の一部に限られます。反射光には紫外線がほとんど含まれていませんから、古い車両であったとしても可視光応答型光触媒を利用した方が良いと思います。

「どの種類の可視光応答型光触媒を選ぶのか?」ということですが、夜間のLED照明の光でも抗菌ができる銅ドープ酸化チタンを選んでおいた方が良いと思います。

地下鉄の車両

地下鉄の車両は、地上を走る車両の夜間と同じ環境です。光源はLED照明がほとんどですから、LED照明の薄暗い光でも高い抗菌力を発揮する可視光応答型光触媒を選ぶべきです。

先ほど、相鉄線の新型車両の説明もしましたが、薄暗い光でも抗菌力のある可視光応答型光触媒は銅ドープ酸化チタンです。銅ドープ酸化チタンなら、200lxとうい薄暗い光でも抗菌力を発揮します。

地下鉄はもちろんのこと、地上を走る車両でも夜にも抗菌ができるものを選ぶなら、銅ドープ酸化チタンを使った抗菌加工をお選びください。

抗菌力の高さと耐久性を両立する抗菌加工剤の選び方

金属イオン添加の抗菌加工剤

抗菌力の高さは、銅ドープ酸化チタンを使用することで、解決できそうです。さらには、銅イオンや銀イオンといった金属イオンを添加した製品であれば、なお抗菌力が高くなります。銅ドープ酸化チタンに金属イオンを添加すると、相乗効果を発揮します。

光触媒による金属のイオン化

銅ドープ酸化チタンではなく、酸化チタンや酸化タングステンなどに金属イオンを添加した抗菌加工剤も存在します。酸化チタンは、銅ドープ酸化チタンと比べて電車の車内では抗菌力が無いことを、先ほどUVカットガラスのところでご説明しました。

金属イオンは、抗菌加工剤に添加された金属がイオン化することで抗菌力を発揮します。金属のイオン化は、光触媒に発生した正孔h+が金属から電子を奪うなど、光触媒による反応によって起こります。ということは、光触媒が反応しないと、金属のイオン化が起こりませんから、抗菌力が出ません。

酸化チタンは、電車の車内では効果を発揮しませんから、金属を添加したものでも、金属がイオン化しにくいので効果が弱いことを意味します。酸化タングステンも、昼間であれば相乗効果は期待でき、金属を添加した方が効果は高まるのですが、夜間では効果が著しく弱くなります。

電車の抗菌は銅ドープ酸化チタンだけで良い

それでしたら、最初から効果の高い銅ドープ酸化チタンを利用した方が良いと思います。

銅ドープ酸化チタンは、酸化チタンに結合されたナノ粒子の酸化銅が触媒効果を発揮するので、無光でも抗菌力がありますし、銀イオンを添加することで、光触媒、ナノ粒子の銅、銀イオンの効果みよって、抗菌力がさらに高まります。銅ドープ酸化チタンに銀イオンを添加したものは、お風呂場や地下室などの防カビにも有効です。

ただし、電車の車内を防カビするのではなく抗菌を目的とするだけでしたら、銅ドープ酸化チタンのみでも十分に効果があります。

バインダー成分による耐久性の違い

電車の車内は、人が触れる場所が多いため、耐久性の高い抗菌加工剤を利用したいものです。

光触媒を使った抗菌加工剤には、光触媒成分を塗装面に固定化するためのバインダー成分(接着成分)が添加されています。どのようなバインダー成分が利用されている製品を選ぶかによって、耐久性が大きく異なります。

最初に結論を述べますと、アモルファス酸化チタンを使った製品をお選びください。

バインダー成分には、主に次の2種類あります。

- 有機系バインダー(フッ素樹脂)

- 無機系バインダー(アモルファス酸化チタン)

フッ素樹脂

有機系バインダーとは、有機物のバインダーのことで、主にフッ素樹脂が用いられています。無機系バインダーは、無機物のバインダーで、主にアモルファス酸化チタンが用いられています。

フッ素樹脂は、焦げ付かないフライパンにも使われているように、汚れが付着しにくいですし、汚れても掃除がしやすいという利点があります。ところが、有機物ですから、光触媒によって酸化分解されてしまう可能性があります。つまり、抗菌力の高い光触媒を採用すると、耐久性が弱くなる可能性があります。

また、フッ素樹脂は長く環境に残留する可能性が高いことから、欧州では排出量を最小限に抑えるため規制が検討されています。もし規制があるとなると、ISO14001認証を取得している鉄道会社や車両メーカーは影響を受けるかもしれません。

アモルファス酸化チタン

アモルファス酸化チタンとは、非結晶の酸化チタンのことです。光触媒で利用される酸化チタンは、アナターゼ型と言われる結晶構造を持つものが利用されています。光触媒は、酸化金属が用いられているので、それ自体が光触媒の効果で分解されません。アモルファス酸化チタンも同様に、光触媒によって分解されません。

さらに、アモルファス酸化チタンをゾルゲル法と言われる方法で液剤にしたものは、乾燥すると塗装面に強固に定着することが知られています。

そのため、フッ素樹脂ではなく、アモルファス酸化チタンを使った抗菌加工剤を利用した方が、耐久性が高くなります。

当社の経験上、フッ素樹脂のものよりも、アモルファス酸化チタンを使ったものは、効果の持続期間が1.5~2倍ほどになります。同じように施工するのであれば、資材調達における特別な事情が無ければ、効果が2倍持つものを利用した方が良いと思います。

樹脂やステンレスに均一に塗布できるか?

電車の車内は、あらゆる場所が樹脂やステンレスが利用されています。それらの材料は、すべて水を弾く性質があります。

アモルファス酸化チタンを使った抗菌加工剤は、ほとんど水と同じような性質があるので、樹脂やステンレスに塗布すると、水を弾いてしまってダマになるなど、均一に抗菌加工をすることができない場合があります。

均一に加工ができずにダマになってしまったら、ダマになったところしか抗菌ができません。均一に抗菌加工ができることは、車内全体の抗菌力の高さにも影響するわけです。

抗菌加工剤を選ぶときに、メーカーに電車の車内に均一に塗装ができるか、樹脂やステンレスに均一に塗布することができる製品かどうか、もしくは均一に塗布する方法はあるのかを確認することをおすすめします。

弊社の製品であれば、水を弾きやすいプラスチック用に特別に開発した抗菌加工剤をご用意しております。また、塩化ビニルが使用された極端に水を弾く性質のあるパネルにも均一に塗装ができる特別な施工方法を開発しました。お気軽にご相談ください。

抗菌力の高さと耐久性を両立する抗菌加工剤まとめ

まとめると、抗菌力の高さと耐久性を両立する抗菌加工剤は、次の3つの条件を満たしていると理想的です。

- 抗菌剤に銅ドープ酸化チタンを使っていること

- バインダー成分にアモルファス酸化チタンを使っていること

- 樹脂やステンレスに均一に加工ができること

これら3つの条件を満たす製品で、さらにクリア塗装ができるものが、電車の抗菌加工に適した抗菌加工剤だと言えます。

「これらの条件を満たしている抗菌加工剤はあるのか?」ということですが、弊社の製品、もしくは弊社より材料を卸しているメーカーの製品であれば、条件をすべて満たしております。

加工面の劣化防止

抗菌力の高い光触媒を採用すると、厄介な問題があります。それは、塗装面を劣化させる可能性があるという問題です。もちろん解決策もありますから、ご安心ください。

加工面の劣化について、少し詳しくご説明いたします。

どのような劣化がどれくらいの速度で起こるのか?

光触媒の性質のところで、抗菌力の高さと照射される光の明るさの関係について言及いたしました。明るい光であればあるほど、光触媒の効果が強くでて、抗菌力も高くなるということでした。それは、同時に塗装面の劣化を促進させてしまう可能性があるということです。

劣化と言っても、何年か経過して色あせやクリーム色に変色するというもので、「光触媒を利用した箇所は、色あせが早く進んだように感じる」という程度のものです。電車のシートを抗菌加工したとすると、座席シートの色が少しずつ薄くなっていくような劣化です。

しかし、劣化していることは確かですから、対策は必要です。

電車の車内で対策が必要な箇所は次のような箇所になります。

- 座席シート

- 樹脂パネル

- 吊革

これらに共通することは、OHラジカルで酸化される恐れがある箇所です。ステンレスの手すりなどは、表面がすでに酸化被膜があるので、それ以上酸化しませんから、劣化することはありません。

劣化しにくい光触媒はあるのか?

劣化しにくい光触媒もあります。それは、抗菌力の弱い光触媒です。

光触媒はOHラジカルが発生して抗菌力を発揮するわけですが、そのOHラジカルによって座席シートの色素が分解されて色あせが起きるわけです。

つまり、色あせしにくい光触媒は、抗菌力が弱いことを意味します。

ネット検索で他社メーカーの光触媒を使った抗菌加工剤を調べていて、「我が社の製品は、劣化対策は必要ありません!」と堂々とPRしている箇所を見たときに、失笑してしまったこともありました。

そのようなメーカーは、銅ドープ酸化チタンを扱っていないか、もしくは劣化対策の技術を持っていないかのどちらかです。

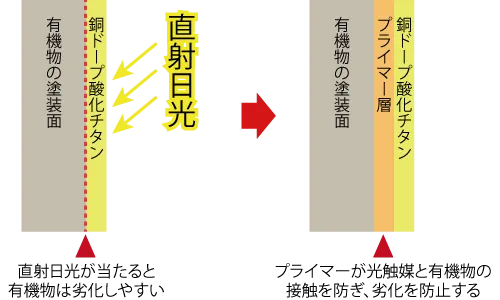

劣化対策は下地保護剤(プライマー)を塗布すること

光触媒による劣化対策は、抗菌力の高い抗菌加工剤を塗布する前に、下地保護剤(プライマー)を塗布することです。

次の図をご覧ください。

プライマーを塗布しておけば、光触媒が下地に直接触れることがなくなるので、下地の劣化を防止することができます。

どうやら、効果的なプライマーの開発はかなり技術を要するようです。プライマーの開発ができないメーカーは、光触媒の添加量を抑えるか、効果の弱い光触媒成分を利用するかのどちらかになります。

弊社抗菌加工剤を使っての施工方法

弊社の抗菌加工剤を使っての施工方法をご説明いたします。

抗菌加工剤とプライマー

弊社製品の抗菌加工剤は、車用光触媒コーティング剤(BXR02-C)をご利用ください。室内での抗菌や消臭を目的とした製品で、電車の車内にもご利用いただけます。

車用光触媒コーティング剤(BXR02-C)の材料には、次のものを使用しております。

| 成分 | 光触媒 | 銅ドープ酸化チタン |

|---|---|---|

| 接着成分 | アモルファス酸化チタン | |

| その他 | 水、界面活性剤、その他 | |

| pH | 弱塩基性 | |

| 臭い | 無臭 | |

光触媒コーティング剤には銅ドープ酸化チタンを、バインダー成分にはアモルファス酸化チタンを利用しているので、先ほどご説明したように抗菌力が高く、耐久性も高い製品です。効果の持続期間は、使用環境にもよりますが、5年ほど持つと思われます。

劣化防止剤であるプライマーには、車用プライマー(ASR02-C)を用います。

| 成分 | アモルファス酸化チタン、水、界面活性剤、アルコール |

|---|---|

| pH | 中性~弱塩基性 |

| 臭い | 無臭 |

どちらの製品も、原材料の主成分は無機成分でできている無機塗料になります。

車用光触媒コーティング剤(BXR02-C)や車用プライマー(ASR02-C)についてのご質問、SDSやカタログのご要望などがあれば、弊社までお気軽にご連絡ください。

塗装機材

車用光触媒コーティング剤(BXR02-C)の塗装には、ABAC(アバック)温風低圧塗装機を利用します。

次の写真は、ABAC温風低圧塗装機SG-91です。

この塗装装置は、ブロワー装置とスプレーガンがセットになっています。

光触媒コーティング剤を均一に塗布するためには、目に見えないほどの細かな霧を噴霧する必要があります。そこで、スプレーガンのノズルには、ノズル口径0.3mmという極めて小さな径のノズルを使用します。

弊社ではさまざまな塗装装置を試しましたが、ABAC温風低圧塗装機だけが小口径ノズルでも均一に塗布ができるために、弊社の公式として採用しております。また、弊社の液剤はABAC温風低圧塗装機で塗装することを想定して、成分を調合しております。

施工の流れ

施工の流れは、次の手順で行います。

- 機材の準備

- 施工前のATP検査(必要であれば)

- 車内清掃

- 窓ガラスやアクリル樹脂の養生

- 車用プライマー(ASR02-C)の塗装

- 乾燥

- 車用光触媒コーティング剤(BXR02-C)の塗装

- 乾燥

- 養生の撤去

- 施工後のATP検査(必要であれば)

ATP検査とは、ルミテスターによる生物汚れの検査です。ルミテスターはATPの残量を数値化することができる検査装置です。施工前後でATP値が下がっているかを検査します。また、半年後や1年後に検査を行い、抗菌力が維持されているかを点検することもあります。

窓ガラスやアクリル樹脂の養生は、光触媒が塗装されることを防ぐためです。それらの光沢がある部分に光触媒を塗布すると、塗布面を見る角度によっては光触媒特有の虹色模様が出てしまう場合があるからです。それを防ぐために養生をします。

車用プライマー(ASR02-C)と車用光触媒コーティング剤(BXR02-C)は、それぞれ2回ずつ塗布します。

車用プライマー(ASR02-C)や車用光触媒コーティング剤(BXR02-C)を塗布した後の乾燥は、それぞれ夏場であれば30分ほど、冬場であれば2時間ほど待ちます。塗布した液剤はすぐに乾燥しますが、アモルファス酸化チタンが固化するまで待つためです。

抗菌加工できる箇所

車用光触媒コーティング剤(BXR02-C)を使って、電車の車内で抗菌加工できる箇所は次のような箇所になります。

- 座席シート

- 手すり

- 吊革

- 荷物棚

- パネル

- ドアノブ

- テーブル

- トイレの便器や洗面所

- ゴミ箱周り

- エアコン内部やエアコンフィルター

座席シートや吊革には、あらかじめ車用プライマー(ASR02-C)を塗装し、その上から車用光触媒コーティング剤(BXR02-C)を塗装してください。

エアコン内部やエアコンフィルターを防カビしたい場合は、先ずは、新品のエアコンフィルターを手に入れて、新品のエアコンフィルターに車用光触媒コーティング剤(BXR02-C)を塗布して乾燥後エアコンに取り付けてください。エアコン内部には、プライマー塗装は必要ありません。

床の抗菌加工

電車の床を抗菌加工した場合、その上を乗客が歩いたり、清掃時のポリッシャーを掛けることなどによる摩擦で、抗菌加工が取れやすいです。

アモルファス酸化チタンで固化させたとしても、人が歩く場所は効果が半年持つかどうかという程度だと思われます。

窓ガラスにも抗菌加工は可能か?

窓ガラスに虹色模様が出ないように抗菌加工する方法は、実は存在します。しかし、その施工のための手間を考えると、清掃時に光触媒スプレーを使うなどして拭き掃除をした方が、コストが圧倒的に安くなります。

その方法とは、ガラスの表面をコンパウンドを用いてバフ掛けしで磨き、表面の幕を丁寧に取り除きます。そして無垢なガラス面になったら、その上から光触媒液剤を塗布します。

本来のガラスは親水性があるのですが、ガラスの表面は空気中の汚れを付着させているので、水を弾く性質があります。その汚れを取り除いて、光触媒を付着させるわけです。そうしないと、ガラスの表面に光触媒が付着しにくいので、耐久性が著しく悪くなるからです。

そのような手間をかけるのであれば、できましたらガラスを製造した直後に光触媒加工した方が良いです。

抗菌加工後のメンテナンス

抗菌加工後のメンテナンスは、表面をウエスで水拭き掃除で十分です。中性洗剤等は必要ありません。

抗菌加工しても、表面に皮脂などの汚れが付着すると、皮脂の表面に細菌類が付着し、光触媒と細菌類が接触しなくなるので、抗菌ができないからです。

皮脂などを拭き掃除した後は、再び抗菌力を取り戻します。

また、嘔吐物の処理で塩素系除菌剤を利用しても、光触媒が劣化することはありません。

ちなみに嘔吐物の処理で塩素系除菌剤を用いると、清掃後に塩素の匂いが充満して乗客の気分を害することがあります。銅ドープ酸化チタンを使った除菌剤ですと除菌と消臭が同時にできるので、おすすめです。

弊社の抗菌加工剤の販売条件

光触媒による施工は、この記事をお読みになられ、正しく施工するための知識や技術が必要だと思われたことでしょう。

弊社の抗菌加工剤は、ABAC温風低圧塗装機をお持ちで、光触媒の知識や施工方法を持っておられる方に卸販売しております。

ABAC温風低圧塗装機は、弊社でも販売しております。また、光触媒の知識や施工方法は、施工講習会をご受講いただけましたら、習得ができます。

抗菌加工剤やABAC温風低圧塗装機、施工講習会のお見積もりは、お気軽にご連絡ください。

以上、電車の車内環境に適した抗菌加工剤の選び方について解説いたしました。

銅ドープ酸化チタンを使った抗菌加工なら、弊社までお気軽にご相談ください。弊社もしくは弊社製品を扱う施工代理店にて抗菌加工をいたします。

また、鉄道会社様や資材を卸している商社様から、「施工方法を習いたい」というご相談もございます。施工を依頼したい方、または自社にて施工ができるようになりたい方、どちら様も弊社までお気軽にご相談ください。

この記事の著者/責任者

株式会社イリス 代表取締役

島田 幸一 (Shimada Koichi)

私はもともと、地元農業のソリューション提供を事業としていたが、野菜や果物の劣化を促進させるエチレンガスの分解を研究したことで、光触媒の可能性を感じ起業いたしました。運よく可視光でも効果のある酸化チタン光触媒を世界で初めて開発して脚光を浴び、さまざまな業種のお客様から注文をいただける企業にまで成長できました。現在弊社は、可視光応答型光触媒を使ったコーティング剤を始め、外壁やガラス、石材、自動車の車内にクリア塗装ができる光触媒コーティング剤や、酸化チタンから下地を守るプライマーの開発。その後も、さまざまな材質に光触媒を定着するための研究を続け、多くの企業で採用されています。