電車の車内を抗菌加工する場合に、よく利用されるものが光触媒です。

光触媒にはいろいろな種類があり、その種類の選択を誤ると、抗菌力がまったく無いものもあります。

この記事では、電車の抗菌加工を担当される方に向けて、電車の抗菌加工に使用される光触媒の種類と効果の高さを解説いたします。

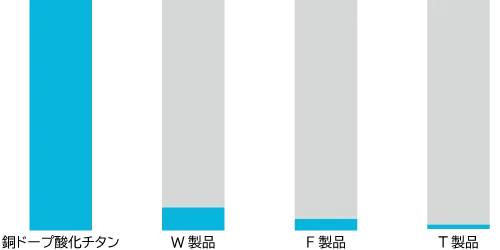

結論から述べると、電車の車内で抗菌力がもっとも高い光触媒は銅ドープ酸化チタンです。他の可視光応答型光触媒よりも、10~20倍もの抗菌力があることが知られています。

電車の抗菌加工に使用される主な光触媒の種類

2020年頃から新型コロナによって、電車の車内などの人が密集する場所では、抗菌加工を行うことが当たり前となりました。

弊社にて電車の抗菌加工に使用されている光触媒の種類を調べると、主に次のものが利用されています。

- 窒素ドープ酸化チタン

- 鉄ドープ酸化チタン

- 酸化タングステン

これらは、すべて酸化金属による光触媒の効果を利用しています。

光触媒とは、述べるまでもないと思いますが、念のためご説明いたしますと、「光エネルギーを受けると空気中の酸素や水と反応して、表面にOHラジカルを発生させ、それによって細菌類を酸化分解する性質を持つ物質」です。

上記の成分は、どれも電車に利用されているLEDの光で反応して、OHラジカルを発生させます。

もっとも抗菌力の高い光触媒は?

光触媒にはたくさんの種類がありますが、効果の高さや性質が異なります。

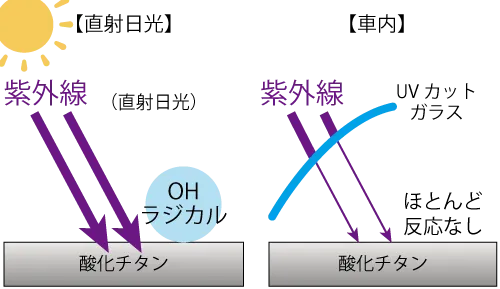

酸化チタンは効果無し

光触媒としてもっとも利用されているのが酸化チタンです。酸化チタンは、紫外線が当たることで高い抗菌力を発揮します。

ところが、電車の車内には紫外線がほとんどありませんから、酸化チタンを使って車内を抗菌加工しても、抗菌力はほぼゼロです。

旧型の電車で、UVカットガラスが利用されていない一部の電車であれば、日中の車内の抗菌は可能だと思います。

電車の車内に利用されているLEDで抗菌力を発揮する成分は、可視光応答型光触媒と言われる光触媒です。

可視光応答型光触媒とは、可視光線で応答する光触媒の総称です。窒素ドープ酸化チタンや鉄ドープ酸化チタン、酸化タングステンは、可視光応答型光触媒に分類されます。

最低限、可視光応答型光触媒はご利用になられた方が良いです。

一般的な可視光応答型光触媒は抗菌力が弱い

可視光応答型光触媒の中でもっとも利用されているものは、酸化タングステンだと思います。

酸化タングステンを利用したら良いと思われたかもしれませんが、酸化タングステンにも致命的なデメリットがあります。それは、手術室並みの強い光を当てないと抗菌ができないことです。

酸化タングステンを使った光触媒コーティング剤の抗菌試験のグラフやシャーレの写真の下に記載されている小さな文字をご覧ください。そこには、「1.000lxの蛍光灯の光を照射」などと書かれています。

1,000lxと言えば手術室並みの明るさの光ですから、そのような明るい場所でないと抗菌ができない製品は、電車の車内では不向きです。

窒素ドープ酸化チタンを使った光触媒コーティング剤は、「塗布面が白くなることがあります」と書いてある場合があります。窒素ドープ酸化チタンは、塗布面が白く変色するくらいに塗布しないと抗菌力が出ません。

鉄ドープ酸化チタンは、あまり他社批判はしたくありませんが、「なぜ、こんなに抗菌力が弱い光触媒コーティング剤が実用化されたのだろうか?」と思ってしまうほどです。

車内で抗菌力が高いのは銅ドープ酸化チタン

さて、可視光応答型光触媒の中で特殊な光触媒があります。それは、銅ドープ酸化チタンと言われるものです。

銅ドープ酸化チタンとは、ナノサイズの酸化チタン結晶の表面に酸化銅を結合させた成分です。酸化チタンは紫外線にしか反応しませんが、酸化銅を結合させることで、LEDの光でも強く反応することが知られています。

どれくらいの効果の高さかと言いますと、酸化タングステンなどと比べて、10~20倍ほどの効果の高さです。

酸化タングステンなどは、1,000lxの強い光を当てないと抗菌力を発揮しません。少なくとも600lxは必要だと思われます。それに対して銅ドープ酸化チタンは、200lxほどの薄暗い光でも抗菌力を発揮します。

次の図は、大腸菌に200lxの蛍光灯の光を当てたときの、酸化チタンと銅ドープ酸化チタンの抗菌試験結果です。

銅ドープ酸化チタンを使った電車の抗菌加工剤

電車で利用できる抗菌加工剤の条件

電車の抗菌加工では、電車の車内環境でもっとも抗菌力を発揮し、身体に安全なものを利用すべきです。また、光触媒コーティング塗装をして、電車の車内に色が付着してはいけませんから、クリア塗装ができる製品を選ぶべきです。

また、電車の車内には直射日光が入ってきますから、光触媒が強く反応し、電車に使用されている樹脂の劣化を促進させる恐れがあります。その対策ができるものを利用すべきです。

また、頻繁に施工ができませんから耐久性の高い製品を選ぶべきでしょう。

条件をまとめると、次のようになります。

- 銅ドープ酸化チタンを利用していること

- 身体に安全なものを使用していること

- クリア塗装ができること

- 銅ドープ酸化チタンによる劣化防止策がある

- 耐久性が高い

これらの条件を満たす抗菌加工剤

これらの条件を満たす製品は、今現在のところイリス車用光触媒コーティング剤(BXR02-C)です。

車用光触媒コーティング剤(BXR02-C)は、使用されている成分は、次のものです。

- 銅ドープ酸化チタン

- アモルファス酸化チタン

- 界面活性剤

- 水(蒸留水)

また、車内に利用されている樹脂などの劣化を防止するための、下地保護剤もございます。製品名は、車用プライマー(ASR02-C)です。

車用プライマー(ASR02-C)を塗布して乾燥したら、その上から車用光触媒コーティング剤(BXR02-C)を塗布します。すると、銅ドープ酸化チタンが樹脂に直接触れないので、銅ドープ酸化チタンによる樹脂の劣化を防ぐことができます。

車用光触媒コーティング剤(BXR02-C)を塗布できる箇所

車用光触媒コーティング剤(BXR02-C)を塗布できる箇所が塗布できる箇所は、次の箇所です。

- 座席シート

- 樹脂製の吊革やテーブル

- アクリル板

- 電灯のカバー

- ステンレスやアルミニウムの手すりやドアノブ、パネル

- エアコン内部やエアコンフィルター

- 床

塗布できない箇所は、窓ガラスや電気機器です。

抗菌加工の流れ

車用光触媒コーティング剤(BXR02-C)を使った車内の抗菌加工の流れは次の手順で行います。

- 施工前のATP検査

- 車内の清掃(大掃除並み)

- 養生

- 車用プライマー(ASR02-C)の塗布(2回)

- 車用光触媒コーティング剤(BXR02-C)の塗布(2回)

- 養生の撤去

- 施工後のATP検査

ATP検査とは?

ATP検査とは、簡単に述べると、細菌類の多さを数値化する検査のことです。

ATPは、アデノシン三リン酸の略です。多くの成分が活動をすると、ATPを発生させます。細菌類も同様ですから、ATPの多さを数値化することで、細菌類の多さを数値化することができます。

ATP検査は、キッコーマンのルミテスターを用います。

施工前と施工後でATP検査をすることで、銅ドープ酸化チタンが抗菌力を発揮しているかを調べることができます。

養生について

養生は、車用光触媒コーティング剤(BXR02-C)や車用プライマー(ASR02-C)を塗布しない箇所をビニールシートや養生テープで保護することです。

窓ガラスやモニター、電気機器、コンセントなどを養生します。

塗装機材

車用光触媒コーティング剤(BXR02-C)や車用プライマー(ASR02-C)の塗布には、ABAC(アバック)温風低圧塗装機を用います。次の写真は、ABAC温風低圧塗装機SG-91です。

この装置は、ブロワー装置とスプレーガンがセットになった塗装機器です。ブロワーから温風が噴き出すので、車用光触媒コーティング剤(BXR02-C)や車用プライマー(ASR02-C)が早く乾燥するので、効率良く作業ができます。

また、車用光触媒コーティング剤(BXR02-C)などは、スプレーガンに口径0.3mmの小口径ノズルを用います。ABACのスプレーガンは、このような極端に小口径のノズルでも安定して液剤を塗布することができます。

どれくらいの量を塗布するのか?

車用光触媒コーティング剤(BXR02-C)は、小口径ノズルで塗布しますが、目に見えないくらいの分量を塗布します。

電車の車内の樹脂に、水滴になるくらいに塗布してしまうと、水を弾く性質が出てしまって、均一に塗布できないからです。

電車のテレビCMで、抗菌加工をしている様子が映し出されていたこともありますが、そこではスプレー装置から目に見えるくらいに水が出ていました。光触媒コーティング剤をそのような塗布量で吹き付けると、樹脂の表面でダマになるので、均一に塗布できません。

目に見えないくらいの噴霧量で塗布した後に乾燥してから、もう一度、2回目を塗布します。

銅ドープ酸化チタンは、ナノレベルの薄膜コーティングで、十分に抗菌力を発揮します。

光触媒で抗菌加工を依頼する前に

記載しておきたい入札条件

光触媒で抗菌加工を行う場合に、抗菌力の高い施工をお求めのことと思います。そして施工は業者に委託することになりますが、業者によって使用している抗菌コーティング剤が異なります。

抗菌力の高い施工をしたい場合は、入札条件として、次のことを記載することをおすすめします。

光触媒を使って抗菌加工する場合は、次の条件を満たす製品を利用すること。

- LEDの200lxの明るさで抗菌力があることが証明されていること

- 施工後から半年以上後も抗菌力が持続していることが実証されていること

実際にこのような内容を記載して入札を募集した鉄道会社もあります。

抗菌加工後の清掃

抗菌加工をした後は、清掃が必要です。人が触った箇所には皮脂が付着しますが、皮脂と光触媒が触れている箇所は抗菌ができますが、皮脂の表面や中には細菌類が付着していて、繁殖していくと思います。

そのようなことで、抗菌加工した後も、皮脂を取り除く清掃は必要です。

清掃後は、光触媒がむき出しになるので、抗菌力を発揮します。

施工後のATP検査で、半年後に試験なさる場合には、検査箇所を拭き掃除して30分ほど経過してから検査すべきと考えます。

以上、電車の車内の抗菌加工で使用される光触媒の種類と効果について、メーカーの本音トークでご説明いたしました。

電車の車内の抗菌加工に用いられる光触媒は、いろいろな種類がありますが、その中でもっとも抗菌力の高い光触媒は、銅ドープ酸化チタンです。

銅ドープ酸化チタンを使った車内の抗菌加工なら、銅ドープ酸化チタンのパイオニア、イリスまでお気軽にご相談ください。

この記事の著者/責任者

株式会社イリス 代表取締役

島田 幸一 (Shimada Koichi)

私はもともと、地元農業のソリューション提供を事業としていたが、野菜や果物の劣化を促進させるエチレンガスの分解を研究したことで、光触媒の可能性を感じ起業いたしました。運よく可視光でも効果のある酸化チタン光触媒を世界で初めて開発して脚光を浴び、さまざまな業種のお客様から注文をいただける企業にまで成長できました。現在弊社は、可視光応答型光触媒を使ったコーティング剤を始め、外壁やガラス、石材、自動車の車内にクリア塗装ができる光触媒コーティング剤や、酸化チタンから下地を守るプライマーの開発。その後も、さまざまな材質に光触媒を定着するための研究を続け、多くの企業で採用されています。