光触媒を、部屋の中に利用することで、抗菌や抗ウイルス、消臭といった効果があります。

外壁や窓ガラスなどに利用すると、汚れを防止してくれる防汚効果があります。

それらの効果を得るための光触媒製品には、主に次のものがあります。

- 光触媒コーティング剤

- 光触媒塗料

- 光触媒スプレー

- 光触媒人工観葉植物

- 光触媒空気清浄機

- 光触媒エアコン

これらの中で、光触媒コーティング剤と光触媒スプレーが液剤として利用されるため、似た製品です。

この記事では、光触媒コーティング剤の意味や種類、成分、利用可能な材質などを明確にしつつ、光触媒塗料や光触媒スプレーとの違いをご説明します。

光触媒コーティング施工を事業として取り入れたい方は、この内容を把握しておかれると、お客様からのいろいろな質問に答えることができるようになると思います。

光触媒コーティング剤とは?

光触媒とは、光が当たることで細菌類やウイルス、アレルゲン、臭いなどを分解する性質をもつ物質です。主成分として酸化チタンが用いられていますが、室内でもっとも効果のある光触媒成分は、銅担持酸化チタン(銅ドープ酸化チタン)が知られています。

また、光触媒には親水性の効果もあり、外壁に光触媒コーティング剤を塗布しておけば、外壁の汚れを雨水で自動的に落としてくれる性質が出ます。この性質のことを、セルフクリーニングといいます。

光触媒コーティング剤とは、そのような効果のある光触媒をコーティング塗装できるようにした液剤のことです。

光触媒コーティング剤は、専用の塗装機械を用いて塗装します。塗装された光触媒コーティング剤が乾燥すると、塗装面に光触媒成分が定着し、室内の空気を除菌や消臭してくれます。光触媒コーティング塗装の方法については、後ほどご説明します。

酸化チタンは、水に溶けませんからイオンになりません。そのような酸化チタンが光触媒コーティング剤という液剤になっている理由は、ナノサイズの結晶が水の中に浮遊している状態にしているからです。例えば、牛乳やトマトジュースなどと似ています。牛乳であれば、乳脂肪や乳タンパクは水に溶けませんが、牛乳の中に浮遊していて白くなっています。それと同じように、光触媒コーティング剤の中に光触媒成分が浮遊しています。

光触媒コーティング剤の成分には、光触媒成分とバインダー成分が添加されています。バインダー成分とは、接着剤のことです。接着剤が入っているので、光触媒成分を塗装面に定着させることができます。バインダーについても、後ほどご説明いたします。

光触媒コーティング剤に求められる効果

光触媒コーティング剤に求められる効果は、室内と屋外で大きく異なります。

室内に求められる効果

- 抗菌・除菌

- 抗ウイルス

- 防カビ

- 消臭・防臭

- アレルゲンの分解

- VOCの分解

VOCとは、ホルムアルデヒドやアセトアルデヒドなどの揮発性有機化合物のことです。これらは、アレルゲンの一種とも言えます。シックハウス対策で、光触媒コーティング剤が利用されることもあります。

屋外に求められる効果

- 防汚(セルフクリーニング)

- 防カビ

- 防苔

その他の効果

光触媒コーティング剤が工業用に利用される場合があります。その場合の効果としては、次のものがあります。

- 化学物質の分解

- 臭いの脱臭

光触媒コーティング剤に用いられる光触媒成分の種類

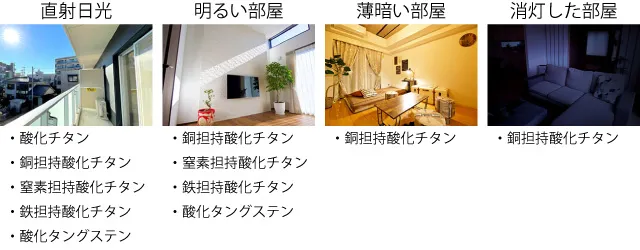

光触媒コーティング剤に用いられる光触媒成分には、たくさんの種類があります。室内利用と屋外利用で、最適な光触媒の種類は異なります。

弊社では、それぞれの場所に適した光触媒成分を次のように定義しています。

| 室内や自動車の車内 | 銅担持酸化チタン |

|---|---|

| 外壁 | 酸化チタン |

| 窓ガラス | タングステン担持酸化チタン |

| 化学物質の分解や脱臭 | 用途や利用方法に応じて銅担持酸化チタンと酸化チタンを使い分ける |

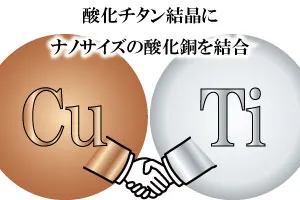

銅担持酸化チタンとは?

銅担持酸化チタンとは、酸化チタン結晶にナノサイズの酸化銅を結合させた特殊成分です。「担持」とは「結合させた」という意味です。

酸化チタンは、紫外線にしか反応しない成分なのですが、酸化銅を結合させることで室内の明かりにも反応して、抗菌や消臭といった効果を発揮するようになります。

自動車の車内も室内と同様に、UVカットガラスによって紫外線が差し込みませんから、銅担持酸化チタンが有効です。

また、銅担持酸化チタンは、部屋の明るさが200lxという薄暗い部屋であったとしても、抗菌や抗ウイルス、防カビ、消臭といった効果を発揮します。他の室内でも効果のあるとされる可視光応答型光触媒と比較すると、10倍以上の効果があります。

酸化チタンの外壁利用での注意点

外壁のセルフクリーニングには、酸化チタンが最適です。その理由は、屋外には直射日光の紫外線が降り注いでいるので、酸化チタンが強く反応するからです。

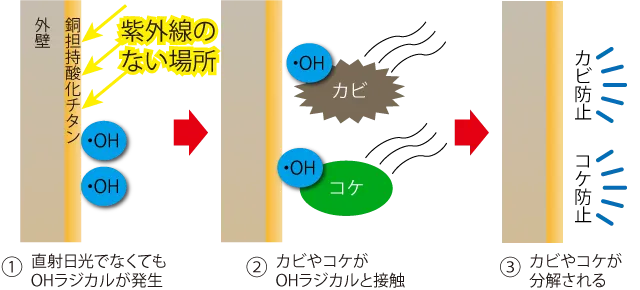

ただし、直射日光が当たらない北側の外壁の防汚には、銅担持酸化チタンを利用することをおすすめします。なぜなら、酸化チタンは紫外線以外の光にはほとんど反応しないため、直射日光が当たらない外壁は、防汚効果が出にくい場合があるからです。

ですので、直射日光が当たらない外壁に酸化チタンを使った光触媒コーティング剤を塗装しても、カビやコケが発生するなどして汚れが目立ってしまう場合があります。そういった箇所には、外壁であっても銅担持酸化チタンを用います。

タングステン担持酸化チタンとは?

ガラス面の防汚で利用される光触媒成分には、次の条件が求められます。

- 高い親水性があること

- ガラスの光の反射によって光触媒の色が出にくいこと

ガラスに光触媒コーティングをすると、見る角度によって光触媒の虹色模様が出てしまうことがあります。ガラスは、外の景色を見るためにも利用されますが、そのときに虹色模様が目立ってしまったら、施主様からクレームになることもあります。

透明な塗装をすることを、クリア塗装といいます。窓ガラスの光触媒コーティング塗装には、完全なクリア塗装が求められます。

上記の条件を満たす光触媒成分は、タングステン担持酸化チタンです。

タングステン担持酸化チタンとは、酸化チタンにタングステンを担持させた光触媒成分です。タングステン担持酸化チタンは、高い親水性を持ち、酸化チタンよりも屈折率が低くなる性質を併せ持ちます。

ただし、タングステン担持酸化チタンを使ったからと言って、美しくクリア塗装ができるとは限りません。ガラスに完全にクリア塗装をするためには、次の条件が求められます。

- ガラスに最適な光触媒成分の選択

- ガラス用に調合された光触媒コーティング剤の利用

- 光触媒コーティング剤を均一に噴霧できるスプレーガンの利用

- 均一に塗装する腕前

化学物質の分解や脱臭での利用

有機物などの酸化する物質であれば、光触媒を利用することによって基本的に何でも分解できます。化学物質の分解や脱臭で光触媒を利用する場合には、用途や利用方法に応じて銅担持酸化チタンと酸化チタンを使い分けることになります。

トルエンやキシレン、スチレンなどのベンゼン環を持つ芳香族系の化学物質を分解したい場合には、銅担持酸化チタンを用います。銅担持酸化チタンは、芳香族系の化学物質を効率的に分解できる特性があるからです。活性炭に銅担持酸化チタンを加工することによって、効率的に分解・除去ができます。

しかし、化学物質を分解すると酸性物が生成されるような場合には、酸化チタンを用います。酸化チタンは紫外線にしか強く反応しませんから、その場合には、強力な紫外線ランプを用いることが求められます。

ステンレスメッシュや不織布などのフィルターに光触媒コーティング塗装して脱臭装置にしたり、工場内の壁や天井に光触媒コーティング塗装をして直接分解する方法があります。

弊社では、さまざまな化学物質を分解してきた実績がございます。条件によっては分解ができない化学物質もあるかもしれませんから、弊社までご相談ください。

光触媒コーティング剤に添加される

バインダーの種類と耐久性

光触媒コーティング剤には、接着剤であるバインダー成分が添加されていることをご説明しました。バインダー成分について、少し解説したいと思います。

バインダー成分の種類

光触媒コーティング剤に利用されるバインダー成分には、次の3種類あります。

- アモルファス酸化チタン

- フッ素樹脂

- それ以外の樹脂

これらの中でもっともおすすめするバインダーは、アモルファス酸化チタンです。

アモルファスとは非結晶のことです。酸化チタンは通常結晶構造を持ちます。光触媒として利用される酸化チタンは、アナターゼ型といわれる結晶構造のものを利用します。アモルファス酸化チタンを液剤にしたものは、水分が乾燥すると、塗装面に強固に付着する性質があります。

フッ素樹脂は、フッ素が含まれる合成樹脂のことです。フライパンに利用されるテフロンも、フッ素樹脂の一種です。光触媒に利用されるフッ素樹脂は、ナフィオンが多いです。テフロンやナフィオンは、デュポン社の登録商標です。

フッ素樹脂以外の樹脂を利用している光触媒コーティング剤もあります。

光触媒がバインダーを分解する!?バインダーの種類と耐久性の関係

光触媒は、細菌類やウイルス、臭い成分、アレルゲンといった成分を酸化分解する性質があります。その性質は、バインダー成分も対象となります。

つまり、光触媒によって分解されるバインダー成分を利用した製品は、耐久性が悪くなってしまいます。

上記の中でもっとも分解されやすいものが、樹脂系のものです。分解されやすいと言っても、すぐに分解されるわけではなく、環境にもよりますが2~3年ほどで劣化して、白い粉が吹き出すチョーキングという現象が起きたり、落ちていったりするものと思われます。

フッ素樹脂のナフィオンを利用したものは、光触媒によって分解されにくい成分ですので、耐久性が10年ほどあると言われています。ただし、フッ素が光触媒成分を弾いてしまう性質があるので、衝撃によって光触媒成分が落ちやすいのではないかと考えます。バインダーの耐久性は10年でも、光触媒の効果はもう少し短くなる可能性があります。

もっとも耐久性の高いバインダーがアモルファス酸化チタンです。光触媒成分は主成分が酸化チタンですから、バインダー成分にも酸化チタンを使うことで、まったく分解されません。酸化チタンを使った光触媒は、アモルファス酸化チタンと相性が良いのです。

ちなみに、弊社の光触媒コーティング剤には、バインダー成分にアモルファス酸化チタンを使っていますが、効果の持続期間が20年を超えるものもあります。これは加速試験で20年ではなく、実際に施工してから20年以上効果が持続している物件があります。

このように、光触媒コーティング剤を選ぶときには、試験結果を確認することも大事だと思いますが、実績のあるものを選ぶことでより信憑性が高くなるので、ENDクライアント様への説得力につながります。

光触媒コーティング塗装ができる材質

光触媒コーティング塗装ができる材質は、バインダー成分の種類によって異なります。塗装ができる材質がもっとも多いのは、アモルファス酸化チタンです。アモルファス酸化チタンは、ほとんどの固形物に塗装ができます。

アモルファス酸化チタンを使った光触媒コーティング剤が塗装できる材質は、次の通りです。

室内

- 壁紙クロス

- 樹脂

- プラスチック類

- 木材

- ステンレス

- タイル

- 漆喰

- 珪藻土

- 石材

- 綿や化繊

- コンクリート

屋内利用の場合は、屋内用光触媒コーティング剤を用います。弊社製品であれば、銅担持酸化チタンを使った「屋内用光触媒コーティング剤(BX01-AB1)」をご利用ください。

なお、プラスチック類は水を弾きやすい性質があるので、均一な塗装が難しいため、弊社が開発した下地剤(プライマー)とプラスチック用光触媒コーティング剤をご利用ください。

屋外

- タイル

- 石膏

- 漆喰

- コンクリート

- 石材

- トタン

- 窯業系サイディング

- 樹脂サイディング

- 塗料(看板)

- ガラス

屋外利用の場合は、外壁用とガラス用の2種類の光触媒コーティング剤を使い分けます。ガラス用途に外壁用光触媒コーティング剤を用いてしまうと、ガラス面の防汚効果が弱かったり、かつガラス面に虹色のまだら模様が出てしまったりする可能性が高いです。

弊社の製品であれば、外壁用途には「屋外用光触媒コーティング剤(BX01)」を、ガラス用途にはタングステン担持酸化チタンを使った「ガラス用光触媒コーティング剤(BTG01)」をご利用ください。

また、外壁でも紫外線が当たりにくい北側の外壁のカビやコケを防止したい場合もあります。そういった箇所の防汚には、可視光でも防カビ・防苔ができる銅担持酸化チタンを使った「屋内用光触媒コーティング剤(BX01-AB1)」をご利用ください。屋内用光触媒コーティング剤(BX01-AB1)は、名称が屋内用となっていますが、外壁にも塗装が可能です。

化学物質の分解や脱臭での利用

- ステンレス

- チタン

- 活性炭

- 不織布

化学物質の分解では、塗布する材質だけでなく、分解後に生成される成分のこともあるので、どのような光触媒コーティング剤を用いたら良いのかが異なります。例えば、分解されると酸性物質を生成するものもあり、装置内部を劣化させてしまう場合もあります。化学物質の分解では、そのようなことも検討することが大切です。化学物質の分解については、別途ご相談ください。

光触媒コーティング剤の塗装方法

光触媒コーティング剤の塗装装置や塗装の流れについてご説明いたします。ここでご紹介する方法は、室内や外壁への一般的な塗装についてです。化学物質を分解する方法については、「VOCを分解脱臭できる銅担持酸化チタン光触媒の実力と脱臭方法」をご参照ください。

光触媒コーティング剤の塗装方法は2種類

光触媒コーティング剤の塗装方法は、次の2種類になります。

- 専用の塗装装置などを用いての塗布

- ドブ漬け

専用の塗装装置は後ほどご説明しますが、ブロワーとスプレーガンを用います。バインダーにアモルファス酸化チタンを使った光触媒コーティング剤は、水のような粘性の液剤で、それをスプレーガンに充填して、シューッと吹きかけます。

スプレーガンで塗装ができない、細かな形状のものには、不織布に光触媒コーティング剤をしみ込ませておき、拭き掃除をするように塗布します。

ドブ漬けは、光触媒コーティング剤が充填された容器に、塗装したいものを漬け込む方法です。不織布フィルターの塗布に向いている塗装方法です。

光触媒コーティング剤の塗装装置

光触媒コーティング剤の塗装に最適な塗装装置は、温風低圧塗装機です。お勧めのメーカーはドイツのABAC(アバック)社です。

ABAC(アバック)温風低圧塗装機は、ブロアーから噴き出る空気が温風ですので、塗布された液剤が乾燥しやすいことが特長です。冬場の寒い場所でも液剤が乾燥しやすいので、乾燥時間が短くて済みます。

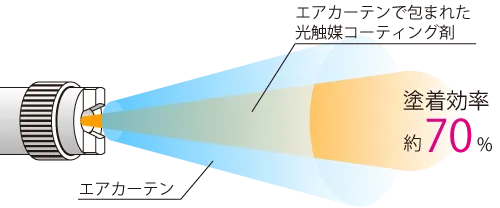

また、ABAC温風低圧塗装機に付属しているスプレーガンは、噴霧される液剤を包み込むようにエアカーテンが噴き出ています。そのため、液剤が飛び散ることを防いでくれるので、塗装面に液剤が付着する割合が高くなります。その割合のことを塗着効率といいます。一般的なスプレーガンですと、塗着効率は高くても30%ほどですが、ABAC温風低圧塗装機のスプレーガンの塗着効率は実に70%もあります。

さらに、ABAC温風低圧塗装機のスプレーガンは、光触媒コーティング剤の塗布量が安定しているので、均一に塗装しやすいことが挙げられます。光触媒コーティング剤を塗布するときのスプレーガンのノズル口径には、0.3mmや0.5mmといった小口径のノズルを利用しますが、他社の温風低圧塗装機ですと、小口径の噴霧ができない製品が多いのです。

今まで、さまざまな温風低圧塗装機を試してきましたが、故障なく噴霧ができた製品はABAC社製品のみでした。

光触媒コーティング塗装の流れ

光触媒コーティング塗装の流れは、基本的には次の通りです。ガラスに塗装する場合は、若干異なります。

- 塗装面の清掃

- プライマーの塗装

- 乾燥

- 光触媒コーティング剤の塗装

- 乾燥

プライマーとは、下地保護剤のことです。さきほど、バインダーのご説明のときに、光触媒がバインダーを分解することを述べました。この分解は、実は塗装面にも起こり得ることです。塗装面が有機物であれば、光触媒によって分解される対象となります。

塗装面の劣化が起こりやすい条件は、次の条件が合わさったときです。

- 下地が有機物であること

- 直射日光のような強い光が当たること

下地がタイルやガラスのような無機物であれば、プライマーの塗装は必要ありません。また、室内では窓際以外でしたら、直射日光は当たりませんから、プライマーの塗装は必要ありません。

プライマーを塗装してから光触媒コーティング剤を塗装しますが、均一にまんべんなく塗装ができる腕前の人であれば、ノズル口径0.5mmを使って、ワンコート塗装と言って、上下・左右を1回ずつ塗装します。光触媒コーティング塗装に不慣れな人が行う場合には、ノズル口径0.3mmを使って2回ずつ塗装します。

ガラスの塗装では、清掃時にガラス用の酸化セリウム配合コンパウンドなどを用いて研磨します。また、ガラスは無機物なので光触媒によって劣化しませんから、プライマーは塗装しません。そして、光触媒コーティング剤の塗布回数は、ノズル口径0.3mmを用いて、ワンコート塗装でかまいません。2回塗装をすると、虹色模様が出てしまう可能性があるからです。

ガラスコーティング施工の方法については、「光触媒コーティングを窓ガラスに塗装する方法」をご参照ください。

光触媒塗料との違い

光触媒塗料とは、ペンキのような顔料入りの塗料に光触媒成分が添加された製品のことです。主に外壁の塗料として利用されます。

屋外用光触媒コーティング剤と光触媒塗料を比較すると、次のような違いがあります。

| 光触媒コーティング剤 | 光触媒塗料 | |

|---|---|---|

| 光触媒成分 | 酸化チタン | 酸化チタン |

| 防汚効果 | 高い | やや低い |

| 色 | クリア塗装 | 顔料の色 |

| バインダー | アモルファス酸化チタン | 主に樹脂 |

| 劣化 | しない | チョーキングが発生しやすい |

| 耐久性 | 高い | やや低い |

| 下地保護 | 有機物なら必要 | 必要なし |

| 塗装方法 | 専用の塗装装置 | ペイントローラー |

どちらも、光触媒成分に酸化チタンが用いられます。ですので、防汚効果はどちらも高い用意思われるかもしれませんが、光触媒塗料は分厚く塗られるので、塗料の内部に入り込んでしまった酸化チタンは機能しません。そのため、酸化チタンの添加量が多くなって高額になりやすいのですが、その割に防汚効果が弱くなります。

光触媒塗料に利用されるバインダーには、主に樹脂が利用されています。樹脂は先ほどバインダーの説明のところでもあったように、光触媒によって分解されてしまう成分です。また、顔料も光触媒で分解される成分です。しかも外壁には直射日光が当たりますから、光触媒の効果が強く発揮されて、劣化しやすいのです。

光触媒塗料の多くは、2~3年ほどしたらチョーキングが発生し、色あせが起こります。光触媒による防汚効果によって、外壁の美しさを保ちたいのにもかかわらず、チョーキングで色あせが起きてしまったら本末転倒です。

このチョーキングが原因で、大手ペイントメーカーも光触媒塗料から撤退していった経緯があります。

ただし、製品によってはバインダーや顔料に無機成分を利用しているものもあります。そういった製品は、劣化しにくい製品だと言えます。ただし、顔料の無機成分は色の種類がかなり限られます。外壁の色にこだわりたい方は、クリア塗装ができる光触媒コーティングをご利用ください。

光触媒スプレーとの違い

最後に、室内用光触媒コーティング剤と光触媒スプレーの違いをご説明します。

この写真は、弊社にて製造・販売している銅担持酸化チタンを使った光触媒スプレー「アキュートクリーン」です。

光触媒スプレーは、室内で利用される製品ですから、室内用光触媒コーティング剤と比較したいと思います。

| 品名 | アキュートクリーン® |

|---|---|

| 型番 | AC01-01 |

| JAN | 4580630840093 |

| 形状 | 外観:スプレーボトル 内容物:液体 |

| 容量 | 200mL |

| サイズ | 高さ:約21cm、幅:約6cm、厚み:約4cm |

| 有効成分 | 銅担持酸化チタン |

| その他 | 水 |

| 香り | 無香料 |

| アルコール分 | ノンアルコール |

| 材質 | 容器,ボトルキャップ:プラスチック ラベル:紙 |

| 価格 | ¥2,200(税込) |

| 保管方法 | 常温(5~30℃)の暗所にて保管。 |

光触媒コーティング剤と光触媒スプレーの違い

その違いを一言で述べるとするならば、「光触媒コーティング剤にはバインダーが添加されている。光触媒スプレーは、バインダーが添加されていない」ということです。

バインダーとは接着成分のことでした。光触媒コーティング剤を塗布すると、バインダー成分によって光触媒成分が塗布面に接着します。それによって長期間にわたって効果を発揮します。それに対して、光触媒スプレーにはバインダー成分が入っていないので、一時的に抗菌や消臭ができる光触媒製品です。

ただし、光触媒スプレーにはバインダーが入っていませんが、次亜塩素酸のように除菌や消臭をしたら消えていくものではありません。光触媒成分をスプレーした後に、塗布面に一時的に付着しているので、その間は除菌や消臭をしつづけてくれます。ただし、手で触るなどすると、すぐに光触媒成分が落ちます。

光触媒成分の濃度の違い

光触媒コーティング剤と光触媒スプレーを光触媒成分の濃度で比較すると、光触媒コーティング剤の方が光触媒成分が多く添加されています。

ただし、光触媒スプレーは光触媒成分の濃度は低いのですが、光触媒コーティング剤よりも除菌や消臭の効果が高い場合が多いです。

その理由はこうです。

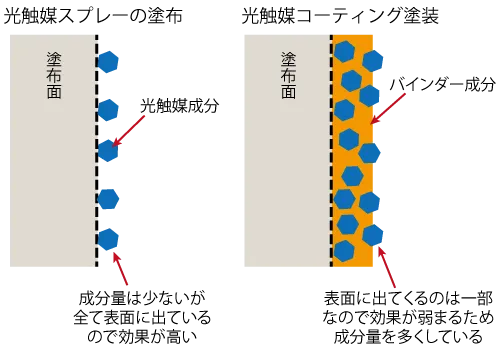

次の図をご覧ください。光触媒コーティング剤はバインダー成分が入っているので、バインダー成分の中に埋もれてしまう光触媒成分も出てきます。バインダー成分に埋もれてしまっている光触媒成分は、細菌類や臭い成分と直接触れることがありませんから、効果を発揮しません。

また、光触媒コーティング剤に細菌類や臭い成分などが触れて分解されるためには、室内の空気が対流している必要があります。

それに対して光触媒スプレーは、バインダー成分が入っていませんから、細菌類や臭い成分などに光触媒成分が接触しやすいので、その分だけ分解されやすいという特長があります。また、光触媒スプレーの主成分である純水には、水溶性の臭い成分を吸着する性質があるので、臭いを吸着して光触媒で分解する連携プレイが行われているのです。

そのようなことで、光触媒コーティング塗装と光触媒スプレー利用のどちらが効果的かというわけではなく、それぞれの特長を活かして使い分けることが大切です。

以上、光触媒コーティング剤について詳しく解説しましたが、まとめると次のようになります。

- 用途によって最適な光触媒成分が異なる

- 光触媒コーティング剤に用いられているバインダー成分の種類によって効果の持続期間が異なる

- 光触媒コーティング剤の塗装には、基本的に専用の塗装装置(温風低圧塗装機)を用いる

- 光触媒コーティング塗装と光触媒スプレー利用を使い分けると効果的

最後に弊社製品のPRをさせてください。

光触媒コーティング塗装をお求めの方は、弊社もしくは弊社の業務用製品を扱う施工代理店までお気軽にご相談ください。お見積もりは無料です。施工代理店一覧は、こちらのページをご覧ください。

また、弊社製品を扱う施工代理店になられたい企業様、光触媒コーティング施工を新規事業として取り入れたい企業様も募集しております。弊社では、光触媒コーティング施工事業を始めやすいように、次のような有償・無償のサービスもご提供しております。

- 塗装機材の販売

- 光触媒コーティング施工講習会の実施

- 光触媒コーティング施工の販売支援

詳しくは、光触媒コーティング施工代理店募集のご案内をご覧ください。

まずはご相談から。弊社までお気軽にメールフォームでのご連絡、お電話をください。

この記事の著者/責任者

株式会社イリス 代表取締役

島田 幸一 (Shimada Koichi)

私はもともと、地元農業のソリューション提供を事業としていたが、野菜や果物の劣化を促進させるエチレンガスの分解を研究したことで、光触媒の可能性を感じ起業いたしました。運よく可視光でも効果のある酸化チタン光触媒を世界で初めて開発して脚光を浴び、さまざまな業種のお客様から注文をいただける企業にまで成長できました。現在弊社は、可視光応答型光触媒を使ったコーティング剤を始め、外壁やガラス、石材、自動車の車内にクリア塗装ができる光触媒コーティング剤や、酸化チタンから下地を守るプライマーの開発。その後も、さまざまな材質に光触媒を定着するための研究を続け、多くの企業で採用されています。